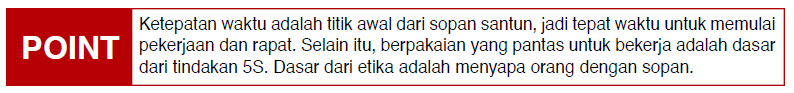

1.Perhatikan sopan santun dan etika

Q

Leader-Koishi mempunyai banyak kekhawatiran tentangpakaian dan bahasa dari bawahannya, terutama yang lebihmuda, dan meskipun dia telah memberikan bimbingankepada mereka, dia sering merasa terganggu dengan masalahtersebut. Oleh karena itu Leader-Koishi ingin mengetahuipoin-poin khusus yang harus diikuti terkait sopan santundan etika.

A

Fokus pada ketepatan waktu, pakaian, dan bahasasebagai poin utama untuk memastikan sopan santun danetika (Tabel 1).(1)Menghormati waktuMendorong karyawan untuk tiba di tempat kerja beberapamenit sebelum waktu mulai. Jika terjadi masalah yang tidakterduga dan mengalami keterlambatan, pastikan untukberkomunikasi sebelumnya. Pekerjaan di tempat kerjadidukung oleh kerja sama tim. Penting untuk menyadarkanmereka bahwa jika terlambat 10 menit, jika ada 10 orang ditempat kerja, maka akan membuang waktu 10 kali lebihbanyak.Ajari mereka untuk mengatur waktu mulai dan berakhirnyapertemuan dan konferensi. Saat dipilih sebagai moderator,harus menyadari bahwa perlu berusaha keras untuk mempersiapkannya,membantu memutuskan jadwal kerja secarakeseluruhan dengan lebih baik, dan di saat yang tepatpilihlah seorang moderator dari antara bawahan Anda (Tabel2).(2)Mengatur cara berpakaianPenting untuk berhati-hati dengan apa yang dikenakanbaik di tempat kerja maupun saat bepergian.Banyak pabrik yang menyediakan seragam sebagaipakaian kerja, namun pastikan tetap bersih dan pastikankancing dan resletingnya tidak lepas atau lupa memakainya.Dari sudut pandang keselamatan kerja, terdapat kasusdimana pekerja lupa mengancingkan mansetnya atau ujungpakaian kerjanya terbuka sehingga menyebabkan merekatersangkut di dalam mesin. Untuk mencegah hal tersebut,penting untuk menyadarkan karyawan akan pentingnya men-genakan pakaian kerja yang pantas.(3)Hati-hati dengan kata-kataUcapan selamat pagi adalah awal dari pekerjaan. Padasaat ini, tatap mata orang lain dan ucapkan salam. Ucapansalam di tempat kerja bukan sekedar untuk menyapaorang-orang di dalam perusahaan saja. Penting untuk secarateratur memberikan instruksi kepada bawahan tentang caramenyambut pelanggan yang datang untuk kunjungan pabrik.Berikutnya mengenai cara berbicara, termasuk penyerahanpekerjaan, ada beberapa bawahan yang merasa kurangpandai berbicara. Sebagai Leader, mulailah dengan mendengarkanorang-orang tersebut. Jika Anda cukup mendengarkan,mereka akan lebih bersedia untuk berbicara.Leader harus berhati-hati untuk tidak menggunakanpelecehan kekuasaan saat berbicara dengan bawahan.Penting juga bagi wanita untuk berhati-hati agar tidak mengarahpada pelecehan seksual.

Penjelasan

Ada sanksi jika tidak menaati peraturan. Tidak ada hukumanuntuk perilaku yang baik, namun perilaku yang baikdiperlukan di tempat kerja.Tata krama juga disebut sebagai sopan santun, dan pentinguntuk tidak hanya mengikuti peraturan yang ditetapkanoleh perusahaan, tetapi juga memikirkan orang lain danmenghindari ketidaknyamanan.Etika disebut juga dengan sopan santun, dan prinsipdasarnya adalah tidak menimbulkan ketidaknyamanan padaorang yang berinteraksi dengan Anda. Sangat penting untukmenyapa pelanggan yang datang dari luar perusahaandengan cara yang baik.

Tetsuo Oishi (Oishi Consultant)

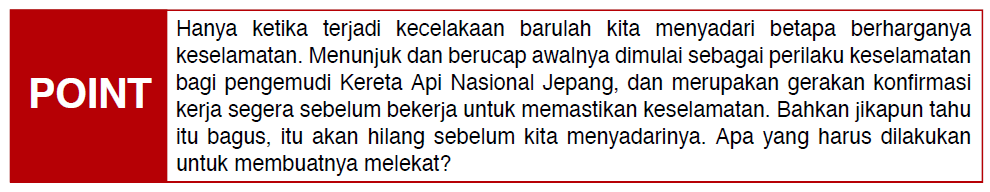

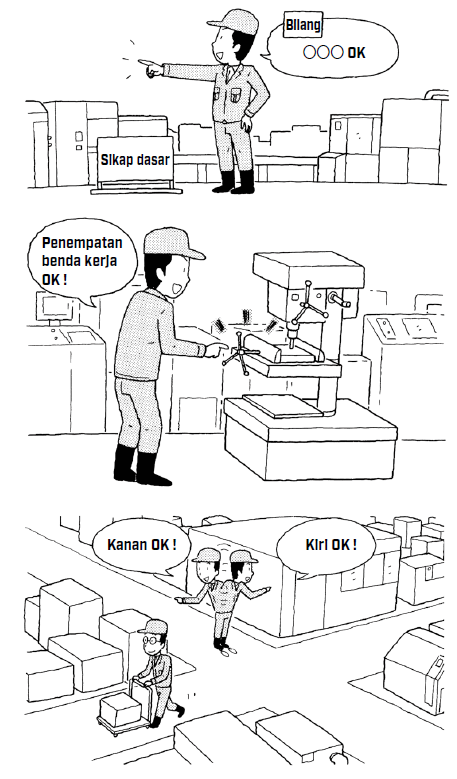

2.Lindungi keselamatan dengan menunjuk dan memanggil

Q

Leader Koishi sedang berjuang bagaimana memastikankonfirmasi menyeluruh melalui operasi di lapangan. Setiaphari, dia berhati-hati dan memberi perhatian khusus, namuntidak bisa menghilangkan kesalahpahaman dan kesalahan.Baru-baru ini hampir terjadi kecelakaan serius karena kesalahanpengoperasian.

A

Metode yang efektif dalam hal ini adalah “menunjuk danberucap”.

(1)Periksa secara menyeluruh poin-poin pentingpekerjaan

Pekerja melihat apa yang perlu mereka periksa padapoin-poin penting selama bekerja, menunjuk dengan tegaske objek tersebut, dan menegaskannya dengan berserudengan suara keras, misalnya, “Bubut, benda kerja terpasang,OK!”

(2)Pastikan setiap orang mematuhinya

Dengan bekerja sama untuk menghilangkan segalakeraguan dan melatih hingga terbiasa melakukan sesuatusecara proaktif. Bisa dengan melakukan langkah seperti berikut:

①Konfirmasikan metode pengerjaan dan makna dari menunjukdan berucapMakna: Suatu metode yang mencegah kesalahan dengancara memusatkan dan menegaskan pokok-pokok karyadengan menggunakan visual, penunjuk, vokalisasi, dan pendengaran.Cara melakukannya: Mengecek, pertahankan postur tubuhyang baik, tunjuk dengan jelas ke sasaran, tegangkan perut,lalu tunjuk dan panggil sekeras dan sejelas mungkin, “〇〇〇, OK!”

②Pemilihan poin-poin utama pekerjaanPilihlah poin-poin penting dalam pekerjaan yang bermasalah,misalnya area dimana konfirmasi mungkin terabaikan.Akan lebih baik jika mengambil keputusan bersama denganpekerja lapangan

③Perwakilan mendemonstrasikan contoh

④Implementasi oleh masing-masing orangJika kurang bagus, biarkan mereka mencoba lagi. Kemudian,latihlah dengan sabar dan berulang-ulang hingga semuaorang bisa melakukannya sendiri.Untuk memastikan penerapan yang menyeluruh, manajerpabrik harus menunjukkan tekad yang kuat dan menerapkanlangkah-langkah tersebut di seluruh tempat kerja. Mungkinjuga merupakan ide bagus untuk menunjuk bawahan yangvokal sebagai leader pelaksana. Bahkan setelah didirikan,periksa dari waktu ke waktu.

Penjelasan

(1)Cara membaca menunjuk dan berucap

Tergantung pada tempat kerjanya, menunjuk dan berucapjuga disebut “shisakosho” atau “yubisashikosho”. Disebutjuga menunjuk dan berteriak.

(2)Kebutuhan akan konfirmasi

Manusia merupakan makhluk yang cenderung melakukankesalahan karena asumsi dan kesalahpahaman. Apalagi jikasudah terbiasa, mereka terjebak dalam kebiasaan dan lalaidalam memeriksa berbagai hal. Ketika pekerja memulaipekerjaannya, mereka harus memeriksa tindakan merekadengan cermat.

(3)Efek dari menunjuk dan berucap

Ini adalah tindakan konfirmasi yang baik yang harus dilakukansetiap pekerja sebelum bekerja untuk mencegah operasiyang salah. Mencegah tidak berfungsinya sirkulasi pemikirandi kepala. Sesaat sebelum mulai bekerja, selain konfirmasivisual, pekerja memusatkan perhatiannya pada sasarandengan cara menunjuk, kemudian menyuarakan dan menegaskansuaranya secara lantang. Gunakan sejumlah sirkuitsaraf untuk memastikannya.

(4)Keandalan dalam menunjuk dan berucap

Menurut beberapa statistik, saat menyebutkan sesuatudan mengucapnya dengan lantang maka tingkat kesalahannyaberkurang setengahnya, dan saat menambahkan gerakanmenunjuk ke titik fokusnya, tingkat kesalahannya berkurangmenjadi seperempat, ini lebih baik dibandingkan denganhanya memeriksa secara visual saja.Tentu saja, menunjuk dan berucap saja tidak 100% dapatdiandalkan. Selain menggalakkan penunjukan dan pengucapan,kita tidak boleh lupa untuk meningkatkan tingkatkesadaran akan keselamatan.

Yasuhiko Inoue (Professional Engineer (Chemistry, General Technical Management))

3.Kelebihan dan kekurangan metode line produksi

Q

Sistem produksi di tempat kerja Koishi-Leader adalahmesin bubut, mesin bor, dan lain-lain disusun untuk setiapmesin, dan ini adalah cara memproduksi sesuai pesanansambil memeriksa ketersediaan setiap mesin. Koishi-Leadersemakin kesulitan menanggapi pesanan perakitan sukucadang. Oleh karena itu, dia ingin mengetahui tentangmetode line produksi yang cocok untuk produksi massal.

A

Metode line produksi yang menggunakan conveyor beltadalah metode produksi umum dalam industri manufakturtradisional, dan cocok untuk produksi produk dengan variasiyang kecil dan jumlah produksi yang besar. Dalam metodeini, pekerja, suku cadang, perkakas, dll. ditempatkan dikedua sisi aliran conveyor belt, dan rentang pekerjaan yangdapat dilakukan pekerja dibatasi (Ilustrasi 1).

(1)Keuntungan dari sistem line produksiLine produksi

Ford Motor Co., Ltd., pencetus produksidengan conveyor belt, dikembangkan untuk produksi denganvariasi yang sedikit dengan volume tinggi, dan dicirikan olehstandarisasi produk, standarisasi suku cadang, dan segmentasiproses manufaktur. Ciri-ciri tersebut diwariskan hinggasaat ini, dan memiliki keunggulan sebagai berikut.①Produksi satu jenis atau sejumlah kecil produk dapat mempercepatproduksi dan meningkatkan produktivitas.②Standarisasi suku cadang dan perakitan menyederhanakanpekerjaan, mencegah kesalahan perakitan, danmenstabilkan kualitas produk.③Pekerjaan disederhanakan berdasarkan subdivisi dandapat ditangani bahkan oleh pekerja non-terampil.④Pekerjaan yang disederhanakan dapat dengan mudahdimekanisasi dan diotomatisasi, dan biaya tenaga kerjadapat dikurangi dengan memperkenalkan robot, dll.

(2)Kerugian dari metode line produksi

Sistem line produksi karena penyederhanaan pekerjaandan diversifikasi kebutuhan pelanggan maka memilikikelemahan sebagai berikut.①Karena proses produksinya sangat disederhanakan, parapekerja cenderung dipaksa melakukan pekerjaan yang tidakmanusiawi.②Setiap kali ada perubahan dalam kualitas, waktu dantenaga dihabiskan untuk mengganti jig di jalur, sehinggamengurangi produktivitas.③Upaya untuk mengurangi jumlah pergantian produk akanmenyebabkan peningkatan persediaan bahan baku, produk,dan barang dalam proses, dan terutama persediaan jangkapanjang akan menjadi persediaan yang menumpuk danberpotensi cacat, yang menyebabkan kerugian besar.④Dibutuhkan investasi yang besar untuk membangun lineproduksi.⑤Untuk memproduksi varietas dan produk baru, staf teknisperlu mempertimbangkan untuk memodifikasi line-nya.

Penjelasan

Kelemahan dari sistem line produksi adalah seperti yangtelah disebutkan di atas, namun Sistem Produksi Toyotadikembangkan untuk memperbaiki hal ini dan mencapai nolpersediaan tanpa mengurangi produktivitas bahkan dalamkasus variasi produksi yang tinggi.

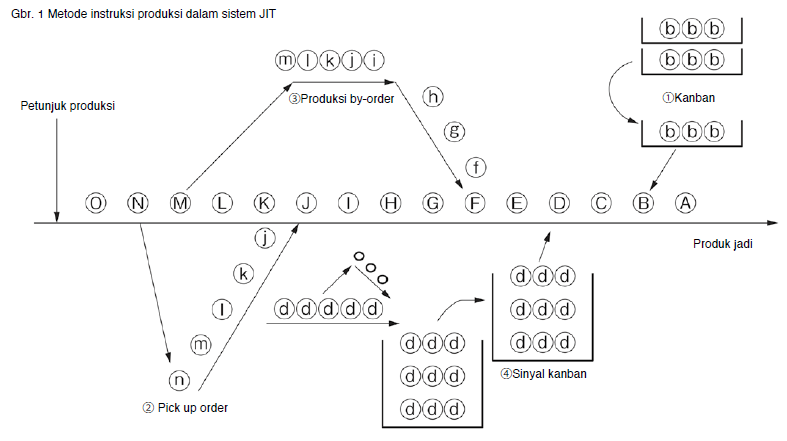

(1)Pengenalan JIT

Kami akan memperkenalkan JIT (just in time) berdasarkaninstruksi produksi, seperti yang ditunjukkan pada Gambar 1.Ini berarti menciptakan “apa yang dibutuhkan, kapan membutuhkannya,dan berapa jumlah yang dibutuhkan.” Hal inimengurangi waktu pergantian setup, meningkatkan produktivitas,dan mempertahankan produktivitas tinggi bahkandalam produksi skala kecil.

(2)Penerapan otomasi

Gunakan otomatisasi. Ini bukan hanya sekedar “otomatisasi”saja tetapi “otomatisasi” yang dekat dengan manusia.Dengan kata lain, ketika mesin bekerja normal, manusia tidakdiperlukan, tetapi ketika mesin berhenti karena suatu kelainan,manusia akan merespons.

4.Keuntungan dan kerugian metode produksi cell

Q

Koishi-Leader semakin banyak diminta untuk memproduksivariasi baru oleh staf penjualan sebagai tanggapan atasorder dari pelanggan, dan bingung bagaimana cara memasukkanvariasi baru tersebut ke dalam proses produksi. Olehkarena itu, dia mempelajari sistem cell yang cocok untukproduksi multiproduk dan mempertimbangkan untuk menggunakansistem ini jika memungkinkan.

A

Produksi cell adalah metode produksi di mana komponen-komponen diproses dan dirakit dari awal hingga akhiroleh satu orang atau tim yang terdiri dari beberapa orang.Dalam sistem line produksi konvensional, diperlukan waktuuntuk mengubah jenis produksi, dan jika produktivitas disalah satu proses rendah, maka akan membatasi seluruhproses dan produktivitas akan menurun. Metode cell ini telahdiusulkan untuk memecahkan masalah ini dan menanggapivolume produksi yang bervariasi dan pasokan produk yangtepat waktu.

(1)Keuntungan dari metode produksi cell

Kita dapat dengan mudah mengubah item yang diproduksihanya dengan mengubah perintah kerja pekerja dan komponenyang digunakan, dan adanya peningkatan ataupunpenurunan volume produksi dapat dengan mudah diakomodasidengan menyesuaikan jumlah cell dan jumlah orangnya.Ini memiliki keuntungan sebagai berikut.①Produktivitas dapat ditingkatkan dengan meningkatkankemampuan dari para pekerja.②Hanya komponen yang diperlukan yang dipasok ke setiapcell, sehingga mengurangi stok work-in-process.③Karena serangkaian tugas dilakukan oleh satu orang atautim kecil, lebih mudah untuk melihat masalah dan area yangperlu diperbaiki, dan lebih mudah untuk memberikan saranperbaikan, yang diharapkan lebih efektif.④Dengan menyesuaikan jumlah cell, dimungkinkan untukmerespons pesanan mendadak dan perubahan pesanan,sehingga mengurangi stok produk.⑤Karena pekerja bertanggung jawab atas serangkaiantugas, kesadaran mereka akan jaminan kualitas akanmeningkat.

(2)Kekurangan metode produksi cell

Seperti dijelaskan di atas, metode produksi ini cocok untukproduksi multi-produk, namun perlu memperhatikan hal-halberikut.

①Cakupan proses kerja yang menjadi tanggung jawab pekerjasangat luas, dan efisiensi kerja berubah tergantung pada tingkatketerampilan dan kemampuan pekerja, sehingga penting untukmeningkatkan kemampuan secara keseluruhan melalui pendidikan/training. Beberapa orang percaya bahwa menghubungkanproduktivitas pekerja secara individu dengan evaluasi kinerjasecara tidak secara langsung akan meningkatkan produktivitastempat kerja secara keseluruhan.

②Sebagai pekerja multi-keterampilan, diperlukan pelatihanjangka panjang agar mahir dalam serangkaian operasiproses. Selain itu, diperlukan berbagai keterampilan sebagaipekerja multi-keterampilan.

③Meskipun tanggung jawab pekerja jelas, hal ini dapatmenyebabkan tekanan mental bagi sebagian pekerja.

Penjelasan

Seperti yang ditunjukkan pada Gambar 1, metode produksicell pada dasarnya dapat diklasifikasikan menjadi tiga jenissebagai berikut. Produktivitas dapat ditingkatkan denganmemilih atau menggabungkan metode-metode ini secaracermat.

①Metode satu orang: Metode di mana seorang pekerjamenyelesaikan produk, membutuhkan seorang pekerjamulti-keterampilan.

②Metode pembagian: Ini adalah metode di mana pekerjaandibagi di antara beberapa orang untuk menyelesaikan pekerjaan,dan tidak diperlukan pekerja berketerampilan tinggi,akan tetapi memungkinkan terjadinya masalah yang samaseperti pada metode line produksi.

③Metode rotasi: Ini adalah metode di mana seorang pekerjaberkeliling untuk merakit komponennya.Gambar 2 menunjukkan tipe hybrid dengan mengkombinasikanline konveyor dan sistem cell.

Tetsuo Oishi (Oishi Consultant)

5.Bagaimana cara menggunakan Kanban

Q

Koishi-Leader ingin belajar cara menggunakan Kanban.

A

(1)Kanban

Toyota Motor Corporation menggunakan sistem di manaproses hilir mengambil komponen-komponen dari proseshulu untuk mencapai produksi “just-in-time”, yang berartimembuat apa yang dibutuhkan, kapan dibutuhkan, dansesuai jumlah yang dibutuhkan. Alat yang digunakan padasaat pengambilan barang adalah kanban.. Ketika prosesselanjutnya akan mengambil 10 pcs komponen di slip yangdisebut “kanban”, proses sebelumnya menerima line slipyang berisi instruksi kerja untuk membuat 10 pcs komponentersebut. Dengan melihat kanban dapat dengan mudah melihatnama produk, nomor produk, jumlah, wadah pengangkutan,volume produksi, jangka waktu pengangkutan, prosessebelumnya, proses selanjutnya, dll.

(2)Metode Kanban

Menurut buku Taiichi Ohno, ketika dia pergi ke Amerikasekitar tahun 1951 atau 1952, dari sedikit foto-foto supermarket,terlihat seorang wanita di pintu keluar dan pelangganmenggunakan troli seperti kereta bayi membeli barangsebanyak yang mereka inginkan dan membayarnya di pintukeluar. Ini memberi ide untuk pergi ke proses sebelumnyauntuk mengambil komponen-komponen yang akan digunakandalam proses selanjutnya, saat itu, metode ini disebut”metode supermarket.”

(3)Tipe kanban

①Pick-up Kanban: Mewakili jenis dan jumlah komponen saatproses berikutnya, mengambil produk yang dibuat dalamsuatu proses dari proses sebelumnya, dan berfungsi sebagaiinstruksi pengiriman.

②Set-up kanban : Ketika proses berikutnya menerimaproduk dari proses sebelumnya, “set-up kanban” dihapusdan dipasang “receive kanban”. Dalam proses sebelumnya,”set-up kanban” menjadi instruksi produksi untuk membuatsejumlah komponen yang ditentukan.

③Outsourcing kanban : Kanban yang dikirim oleh pemasokpada saat pengiriman dan diambil oleh proses berikutnya,sehingga disebut “pick-up kanban”.

(4)Bagaimana cara menggunakan Kanban

Untuk mencapai “Just-in-Time”, peraturan diperlukanuntuk memastikan bahwa kanban mengalir dengan lancardari jalur perakitan ke pemasok.

①Jangan mengirimkan produk cacat ke proses selanjutnyaSemua barang yang diterima pada proses selanjutnyaharus memiliki kualitas yang baik. Costomer bertanggungjawab atas proses selanjutnya.

②Proses selanjutnya datang untuk pengambilanSaat proses selanjutnya datang untuk mengambil barang,tidak boleh datang tanpa kanban. Jangan menerima melebihijumlah kanban. Selain itu, pastikan untuk menandai itemsebenarnya dengan kanban.

③Membuat sebanyak yang akan diambil oleh proses selanjutnyaHal yang penting di sini adalah jangan memproduksi lebihdari jumlah kanban. Penting juga untuk memproduksi sesuaiurutan munculnya kanban.

④Meningkatkan produksiIni adalah aturan untuk menghilangkan handholding/stokdan memajukan produksi di setiap proses.

⑤Kanban menstabilkan dan menyederhanakan proses

Penjelasan

Kanban merupakan informasi mengenai instruksi kerja. Inimemberikan informasi tentang apa yang harus diproduksi,kapan, berapa banyak, dan dengan metode apa pengangkutannya.Kanban juga merupakan alat untuk “visualisasi”karena ia bergerak bersama dengan benda sebenarnya, dankekuatannya akan terlihat tergantung pada seberapa baikAnda menggunakannya.

Yasuhiro Tomita (TOMIT @ Environmental Consultant)