Menuju pabrik yang beroperasi tanpa henti 24 jam

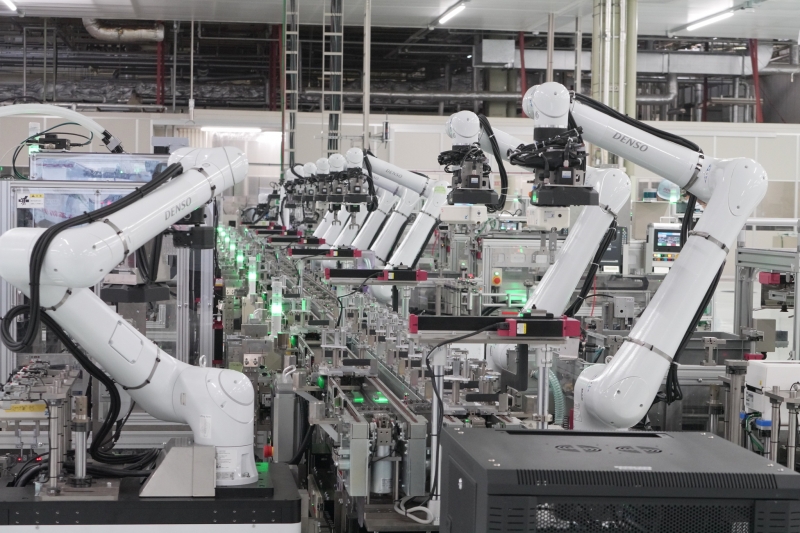

Lini produksi generasi berikutnya DENSO menunjukkan strategi kemenangan manufaktur

Di tengah percepatan elektrifikasi kendaraan dan meningkatnya ketidakpastian lingkungan pasar, sektor manufaktur Jepang berada pada titik balik yang besar. Salah satu contoh terdepan dari perubahan tersebut adalah lini produksi generasi berikutnya yang dioperasikan oleh DENSO di Pabrik Daian, Kota Inabe, Prefektur Mie.

DENSO mengembangkan dan menerapkan “Triple S Production System”, sebuah konsep produksi yang memungkinkan struktur lini produksi diubah secara fleksibel sesuai dengan jenis produk dan volume produksi. Dengan kualitas tinggi sebagai prasyarat, sistem ini bertujuan membangun pabrik yang dapat beroperasi secara otomatis selama 24 jam, sekaligus menyeimbangkan produksi multi-varian dan peningkatan efisiensi.

Beralih dari ketergantungan pada lini produksi khusus

Selama ini, pabrik komponen otomotif umumnya mengandalkan lini produksi khusus yang dirancang untuk setiap produk. Metode ini efektif untuk produksi massal, namun sulit beradaptasi terhadap perubahan produk dan memiliki risiko investasi yang tinggi ketika permintaan pasar berfluktuasi.

Triple S Production System meninjau ulang pendekatan tersebut. Proses perakitan dipecah menjadi delapan proses kecil yang terstandarisasi, seperti pemasangan, pengencangan baut, press-fit, riveting, dan inspeksi visual. Setiap proses dibangun sebagai modul peralatan yang mengintegrasikan robot, sumber daya listrik, dan sistem kontrol, serta dapat dipindahkan dan disusun ulang menggunakan AGV (automated guided vehicle).

Menurut DENSO, hanya dengan menyusun ulang urutan proses secara fisik, lini produksi dapat menyesuaikan diri dengan produk yang berbeda. Peralatan tidak perlu dibuang meskipun terjadi perubahan produk, sehingga dapat digunakan dalam jangka panjang. Pendekatan ini meningkatkan efisiensi investasi sekaligus mendukung upaya menuju masyarakat sirkular.

Struktur produksi yang tahan terhadap fluktuasi di era EV

Pabrik Daian mulai mengoperasikan lini pertama berbasis sistem ini pada Oktober 2023. Produksi difokuskan pada komponen tambahan untuk kendaraan listrik, termasuk “multi-flow control valve” yang berfungsi mengontrol sirkulasi cairan pendingin kendaraan. Saat ini, DENSO juga tengah mengembangkan lini kedua yang telah disempurnakan.

Produk terkait elektrifikasi masih berada pada tahap di mana fungsi dan spesifikasinya belum sepenuhnya mapan. Akibatnya, volume produksi dan periode produksi cenderung berfluktuasi. Dalam kondisi tersebut, DENSO memperkirakan bahwa dengan struktur produksi yang fleksibel, jumlah peralatan khusus yang membutuhkan investasi besar dapat ditekan hingga sekitar 20% dibandingkan dengan metode konvensional.

Prasyarat otomasi adalah kualitas yang tidak berhenti

Agar otomasi yang fleksibel dapat terwujud, peralatan harus beroperasi dengan stabilitas yang sangat tinggi. Divisi manufaktur sistem mekatronika DENSO menegaskan bahwa tanpa mempertahankan tingkat efisiensi keseluruhan peralatan yang tinggi, operasi otomatis selama 24 jam tidak akan dapat dicapai.

Dalam Triple S Production System, modul peralatan dirancang agar dapat dipindahkan dan dipasang ulang dalam waktu singkat melalui integrasi yang erat antara perangkat keras dan perangkat lunak. Bahkan setelah dudukan robot dilepas dan dipindahkan, sistem dapat segera kembali beroperasi berkat penggunaan “one-touch connector” yang menyatukan sumber daya listrik dan kabel.

DENSO juga menjelaskan bahwa proses manufaktur membutuhkan akurasi penentuan posisi hingga ±0,02 milimeter. Dengan membaca beberapa titik referensi menggunakan kamera dan melakukan koreksi koordinat secara otomatis oleh robot, presisi perakitan tetap terjaga.

Menggabungkan teknologi digital dan pengetahuan manusia

Fleksibilitas peralatan tidak hanya didukung oleh aktivitas di lantai produksi. DENSO juga memanfaatkan teknologi simulasi dengan mereproduksi peralatan dan lini produksi di ruang virtual untuk memverifikasi dan mengoptimalkan operasi serta sistem kontrol sebelumnya, sejalan dengan konsep digital twin.

Selain itu, sejak tahap desain produk, struktur yang mudah dirakit secara otomatis telah dipertimbangkan. Data produksi dianalisis dan dikombinasikan dengan pengalaman serta pengetahuan manusia untuk perbaikan berkelanjutan. Otomasi bukan berarti menyingkirkan peran manusia, melainkan mengalihkan peran dari pekerjaan manual ke desain dan peningkatan proses.

Model produksi yang dipertanyakan di era kekurangan tenaga kerja

Seiring dengan penuaan populasi, kesulitan dalam mengamankan tenaga kerja manufaktur semakin meningkat. Pendekatan yang mengandalkan fleksibilitas tenaga manusia untuk menghadapi ketidakpastian masa depan semakin dianggap tidak realistis.

Di berbagai negara, pendekatan produksi fleksibel berbasis modularisasi dan digitalisasi semakin meluas. Dalam konteks ini, DENSO menargetkan terciptanya sistem otomasi yang tangguh terhadap fluktuasi tanpa mengorbankan kualitas.

Pertaruhan ada pada penciptaan “pabrik yang tidak berhenti”

Produk berubah, permintaan berfluktuasi, dan tenaga kerja menurun. Tantangan yang dihadapi industri adalah bagaimana membangun pabrik yang tetap beroperasi tanpa henti.

Lini produksi generasi berikutnya DENSO bukan sekadar upaya pengurangan tenaga kerja atau peningkatan efisiensi jangka pendek. Ini merupakan langkah untuk mengembangkan struktur produksi itu sendiri melalui standardisasi, penggunaan kembali peralatan, kontrol presisi tinggi, dan pemanfaatan data secara sistematis.

Di pasar elektrifikasi yang masih berada dalam tahap perkembangan, kemampuan untuk terus menyempurnakan teknologi produksi semacam ini dapat menjadi titik penentu bagi daya saing manufaktur Jepang dalam menghadapi era ketidakpastian.